Cyber-Physische Systeme revolutionieren Produktionsprozesse durch intelligente Vernetzung, Echtzeitsteuerung und autonome Entscheidungsfindung. In der Industrie 4.0 eröffnen sie neue Potenziale für Effizienz, Flexibilität und Resilienz in Wertschöpfungsketten – von der Fertigung bis zur Logistik.

Zentrale Punkte

- Echtzeitdaten aus Sensoren ermöglichen präzise Prozesssteuerung

- Autonome Entscheidungen steigern Effizienz ohne menschliches Eingreifen

- Flexibilität durch smarte Anlagen und modulare Produktionsstrukturen

- Predictive Maintenance verhindert ungeplante Stillstände

- KI und Edge treiben lernfähige Systeme und dezentrale Intelligenz voran

Was Cyber-Physische Systeme einzigartig macht

Cyber-Physische Systeme verbinden physikalische Prozesse mit digitalen Komponenten wie Sensorik, Aktorik, Steuerungseinheiten und Netzwerken. Diese Verknüpfung erfolgt in Echtzeit. Entscheidungen entstehen automatisiert auf Basis von Algorithmen und Datenanalysen. Besonders spannend ist die Fähigkeit solcher Systeme, sich in digitale Zwillinge zu integrieren, um Simulation und Steuerung zu synchronisieren. So lassen sich physische Abläufe bereits vor ihrer tatsächlichen Ausführung virtuell testen und optimieren.

Typische CPS bestehen aus Hardwarekomponenten, eingebetteter Software und einer Cloud- oder lokaler Edge-Infrastruktur. Damit lassen sich Produktionsprozesse in Fertigungen steuern, Maschinen koordinieren oder Energieverbräuche automatisieren.

Smart Factory: Wo CPS den Unterschied machen

In intelligenten Fabriken interagieren Maschinen, Produkte und Menschen direkt miteinander. Grundlage ist der Datenaustausch zwischen Cyber-Physischen Systemen über standardisierte Schnittstellen. Damit entsteht ein selbstorganisierendes Produktionsumfeld mit hoher Energieeffizienz und minimalen Ausfallzeiten. Solche Systeme schalten nicht nur bei Fehlern schneller, sondern passen sich dynamisch an wechselnde Produktionsanforderungen an. Unternehmen reduzieren Ressourcenverbrauch und erhalten gleichzeitig eine höhere Prozessqualität.

Die Kombination mit KI-Modellen und Edge-Komponenten ermöglicht, dass Entscheidungen auf der Shopfloor-Ebene getroffen werden – nah an der Maschine und ohne Zeitverlust durch zentrale Serveranfragen. Genau hier entfaltet Edge Computing seine Stärken: schnellere Reaktionszeiten, weniger Netzwerklatenz und höhere Ausfallsicherheit.

Typische Einsatzgebiete – weit mehr als nur Fertigung

Cyber-Physische Systeme finden sich nicht ausschließlich in Produktionshallen. In der Logistik optimieren smarte Förderfahrzeuge interne Warenflüsse und koordinieren sich selbstständig. Autonome Transportsysteme analysieren Verkehrssituationen und ändern ihre Routen. In Lagern steuern CPS Regalbediengeräte und ermöglichen adaptive Lagerstrategien. Die Verbindung zu Robotik und Lagerhaltung erzeugt neue Möglichkeiten, um Lieferketten resilienter und effizienter zu gestalten.

Aber auch im Energiesektor spielen Smart Grids, getragen von CPS-Technologien, eine wachsende Rolle. Intelligente Stromnetze reagieren auf Verbrauchsmuster, gleichen Netzschwankungen in Echtzeit aus und integrieren erneuerbare Energiequellen dynamisch in die Versorgung. Im Gesundheitswesen verbessern vernetzte OP-Systeme OP-Planung und Patientensicherheit. Verkehrsleitsysteme steuern Ampelanlagen in Abhängigkeit vom gemessenen Verkehrsfluss – ebenfalls ein typisches Beispiel für ein funktionierendes CPS.

Praxisbeispiele: So funktionieren Cyber-Physische Systeme in der Realität

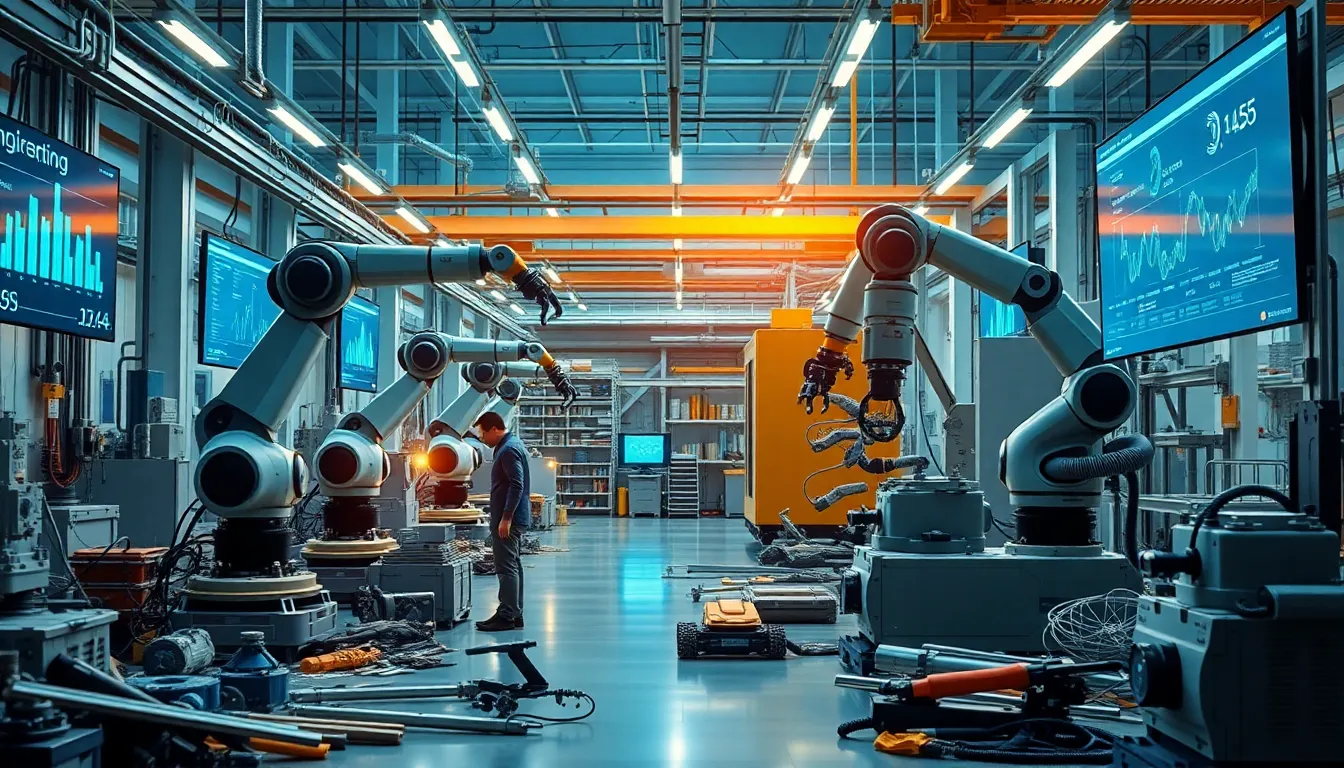

Ein Blick auf reale Anwendungsfälle zeigt, wie vielseitig Cyber-Physische Systeme heute schon eingesetzt werden. In der Automobilbranche koordinieren modernste Fertigungsroboter Karosseriebau, Lackierung und Qualitätsprüfung innerhalb hochgradig vernetzter Fertigungslinien. Hier kommunizieren Sensoren im Fahrzeugchassis in Echtzeit mit anderen Fertigungsstationen, um mögliche Abweichungen in der Schweißnaht oder defekte Teile frühzeitig zu erkennen. Das spart Rohstoffe und beschleunigt den gesamten Produktionsprozess. Ein weiteres Beispiel sind vernetzte Transportsysteme, die in großen Versandlagern zuverlässig Routen planen und Ladestationen ansteuern, bevor ihre Batterien zur Neige gehen. So bleiben teure Standzeiten und Engpässe im Warenfluss aus.

In vielen Branchen haben sich datengetriebene Assistenzsysteme etabliert. Ein produzierendes Unternehmen kann seine Fertigungslinien mit einer Fülle von Sensoren ausrüsten, die Temperatur, Vibration oder Druck messen. Diese Daten gelangen in Echtzeit an eine zentralisierte oder Edge-basierte Kontrollinstanz, welche die laufende Produktion optimiert. Sobald Parameter wie Temperatur oder Vibration über einen vordefinierten Schwellenwert steigen, wird ein Wartungsvorgang angestoßen. Zusätzlich können Fehlerquellen oder ineffiziente Arbeitsschritte lokalisiert und mit KI-Methoden behoben werden. In diesem Sinne verknüpfen CPS praktische Anforderungen mit digitaler Intelligenz, um die Produktivität in unterschiedlichsten Bereichen entscheidend zu steigern.

Manche Hersteller gehen sogar noch einen Schritt weiter: Cyber-Physische Systeme übernehmen nicht nur die Fertigung, sondern protokollieren gleichzeitig jeden Schritt in einem digitalen Zwilling. Somit lässt sich die gesamte Prozesskette rückverfolgen und bei Bedarf schnell anpassen. Auch die Wartungsplanung profitiert von gewonnenen Einsichten – anstatt feste Intervalle vorzugeben, erfolgt die Instandhaltung abhängig von tatsächlicher Auslastung, Materialqualität oder Umgebungsbedingungen. Diese Fähigkeit, sich laufend an Gegebenheiten vor Ort anzupassen, schafft eine neue Dimension von Effizienz.

Systemarchitektur im Überblick

Ein Cyber-Physisches System setzt sich meist modulartig zusammen. Diese Bestandteile prägen die Funktionalität entscheidend:

| Komponente | Funktion | Technologien |

|---|---|---|

| Sensorik | Datenerfassung physikalischer Umweltfaktoren | Druck-, Temperatur-, Bewegungssensoren |

| Aktorik | Auslösen von physischen Aktionen | Motoren, hydraulische Elemente |

| Steuerungseinheit | Verarbeitung von Eingaben, Steuerbefehlen | Embedded Systems, Mikrocontroller |

| Kommunikationsschnittstelle | Echtzeitübertragung zwischen CPS-Einheiten | 5G, LAN, OPC-UA |

| Softwareebene | Datenanalyse, KI-Modelle, Benutzeroberflächen | Cloudplattformen, Edge Analytics |

Interoperabilität und Standardisierung: Gemeinsam zum Erfolg

Damit Cyber-Physische Systeme in zunehmend vernetzten Branchen funktionieren, ist eine gemeinsame “Sprache” unverzichtbar. Verschiedene Hersteller, Zulieferer und Technologieanbieter müssen kompatible Schnittstellen schaffen, damit die Datenübertragung reibungslos verläuft. Standards wie OPC-UA haben sich hierfür als Schlüsseltechnologie etabliert. Sie ermöglichen, dass Maschinen unterschiedlicher Bauart und Generation miteinander kommunizieren können, ohne dass individuelle Anpassungen zum Datenformat notwendig sind.

Gerade in global agierenden Konzernen spielt Interoperabilität eine entscheidende Rolle für die Skalierung der Produktion. Ein Unternehmen mit Niederlassungen in mehreren Ländern kann nur dann ein durchgängiges Qualitätsniveau halten, wenn der Datenaustausch nahtlos erfolgt. Auch kleinere und mittelständische Betriebe profitieren von einheitlichen Richtlinien. Diese ermöglichen, dass neue Technologien schneller integriert werden können, weil sie sich an gegebene Standards anlehnen. Solche branchenübergreifenden Übereinkünfte reduzieren Entwicklungsaufwände und verhindern hohe Investitionsrisiken in proprietäre Lösungen.

Allerdings hört Standardisierung nicht bei der Kommunikation auf. Auch Sicherheitsaspekte und Datenschutzrichtlinien müssen einheitlich geregelt sein, damit sensible Produktions- und Betriebsdaten zuverlässig geschützt sind. Hier kommen Zertifizierungen ins Spiel, die sowohl bei Herstellern als auch bei Endanwendern das Vertrauen in CPS-Anwendungen stärken. Insofern geht es nicht nur um technische, sondern auch um organisatorische und rechtliche Standards, die weltweit weiterentwickelt werden.

Vorteile im Überblick

Cyber-Physische Systeme tragen entscheidend dazu bei, Abläufe sicherer, wirtschaftlicher und skalierbarer zu machen. Ihre Stärken liegen in der Kombination intelligenter Vernetzung mit autonomen Prozessmöglichkeiten. Unternehmen profitieren unter anderem durch:

- Minimierte Ausfallzeiten dank vorausschauender Instandhaltung

- Steigerung der Produktivität durch automatisierte Sequenzsteuerungen

- Sicherheitsgewinne durch Überwachung kritischer Systeme per Fernzugriff

- Datenbasierte Optimierung auf Maschinen- und Auftragsebene

- Anpassbare Systeme, die schnell auf Marktveränderungen reagieren

Wie KI und Machine Learning CPS verändern

Cyber-Physische Systeme nutzen zunehmend KI-Modelle zur Verbesserung ihrer Funktionen. Diese Modelle analysieren nicht nur historische Daten, sondern erkennen Muster und vermitteln Prognosen für künftige Prozessentscheidungen. Besonders Machine-Learning-Algorithmen kommen bei Predictive Maintenance zum Einsatz: Anlagen signalisieren selbst, wann ein Bauteil ersetzt werden muss – bevor der Ausfall eintritt. So lassen sich Produktionsausfälle deutlich senken.

Auch bei Materialflussplanung, Energieverbrauch und Qualitätssicherung kann künstliche Intelligenz gezielt unterstützen. Mit chaque Schnittstelle wächst die Fähigkeit von CPS, voneinander zu lernen und sich weiterzuentwickeln.

Mensch-Maschine-Kollaboration als Zukunftsvorteil

Obwohl CPS viele Aufgaben automatisieren können, bleibt der Mensch ein wichtiger Akteur in diesem Ökosystem. In manchen Bereichen sind menschliche Intuition und Erfahrung unerlässlich, etwa wenn es um kreative Prozessoptimierung oder flexible Problembehebung geht. Cyber-Physische Systeme unterstützen Mitarbeiter, indem sie monotone oder gefährliche Tätigkeiten übernehmen und Echtzeitdaten für fundierte Entscheidungen bereitstellen. So ergibt sich eine Win-win-Situation: menschliche Kreativität verbunden mit maschineller Präzision.

Ein echtes Zukunftsmodell ist daher die Kollaboration zwischen Mensch und CPS. Intelligente Assistenzsysteme geben Produktionsmitarbeitern beispielsweise Hinweise zur optimalen Fertigungsreihenfolge oder machen auf Abweichungen in der Qualität aufmerksam. Diese Systeme lernen im Dauerbetrieb die Arbeitsweisen ihrer Nutzer kennen und können sich langsam anpassen. Doch dieser Lernprozess setzt voraus, dass Mitarbeiter entsprechend qualifiziert werden. Schulungen zum Umgang mit neuen Technologien sind essenziell, um Akzeptanz im Betrieb zu schaffen und Fehlbedienungen zu vermeiden.

Letztlich profitieren Betriebe auch kulturell von der Verschmelzung von Mensch und Maschine. Eine Innovationskultur, die Offenheit für Experimente und ständige Verbesserung fördert, stärkt die Wettbewerbsfähigkeit. Cyber-Physische Systeme sind in diesem Sinne nicht nur ein technisches Werkzeug, sondern auch ein Katalysator für neue Arbeitsformen und Denkmuster, die noch vor wenigen Jahren als futuristisch galten.

Herausforderungen nicht unterschätzen

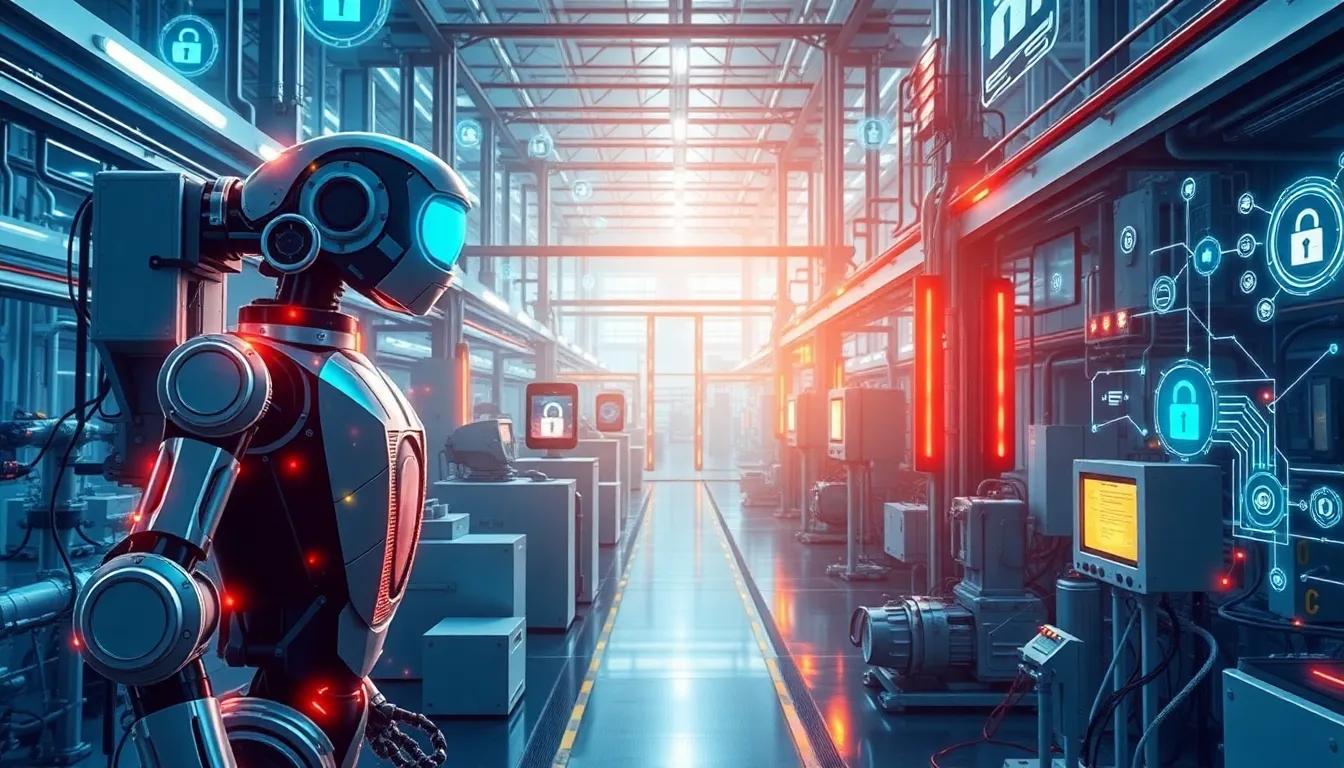

Bei aller Innovationskraft bringen CPS auch Stolpersteine mit sich. Technische Fehler in der Kommunikation oder beim Datenaustausch führen oft zu Produktionsstopps. Sicherheit spielt ebenfalls eine zentrale Rolle: Je vernetzter das System, desto anfälliger für Cyberangriffe. Ohne gezielte IT-Sicherheitskonzepte und regelmäßige Updates besteht ein erhöhtes Risiko für Datenverlust oder Manipulation.

Zudem stehen viele Unternehmen vor der Aufgabe, ihre Belegschaft für den Umgang mit den neuen Technologien zu qualifizieren. Nur wer Fachkräfte gezielt weiterbildet, kann langfristig von den Vorteilen profitieren.

Roadmap für Implementierung: Was Unternehmen beachten sollten

Die Einführung von Cyber-Physischen Systemen erfordert mehr als nur den Austausch älterer Maschinen gegen neue, vernetzte Anlagen. Unternehmen sollten zunächst eine klare Zieldefinition formulieren, in der festgelegt wird, welche Prozesse automatisiert und welche Daten erhoben werden sollen. Darauf aufbauend gilt es, eine technische Infrastruktur einzurichten, die sowohl Edge- als auch Cloud-Elemente einbezieht. Besonders wichtig ist eine robuste Netzwerkanbindung – etwa per 5G oder mittels lokaler industrieller Netzwerke – um die benötigte Echtzeitkommunikation sicherzustellen.

In einem weiteren Schritt lohnt sich eine Risikoanalyse für Cybersecurity. Je mehr Akteure und Komponenten eingebunden sind, desto mehr potenzielle Einfallstore gibt es für unautorisierte Zugriffe. IT-Experten raten zu mehrstufigen Sicherheitskonzepten mit verschlüsselten Verbindungen, Firewalls und regelmäßigen Audits. Langfristig sollte auch ein Notfallplan bestehen, der bei Ausfällen oder Angriffen greift und den Verlust sensibler Daten oder Produktionsausfälle minimiert.

Auf organisatorischer Ebene sind Change-Management-Maßnahmen unverzichtbar. Mitarbeitende müssen verstehen, warum neue digitale Prozesse eingeführt werden und wie sie davon profitieren. Dies senkt die Hemmschwelle und fördert die Bereitschaft, sich aktiv mit den innovativen Technologien auseinanderzusetzen. Unter Umständen kann es sinnvoll sein, Pilotprojekte im kleineren Rahmen zu testen, bevor die breite Ausrollung des CPS-Konzepts erfolgt. So lassen sich technische und kulturelle Hürden rechtzeitig erkennen und gezielt angehen.

Ausblick: Wohin sich CPS entwickeln

Mit der Weiterentwicklung von 5G, KI und Edge-Architekturen wachsen die Perspektiven für Cyber-Physische Systeme stetig. Besonders interessant wird die Kombination mit selbstlernenden Maschinen und cloudbasierter Integration. In Zukunft könnten CPS nicht nur Maschinen steuern, sondern auch neue Produkte entwerfen, Produktionsstrategien entwickeln oder selbst Wartungen planen. Die Lernfähigkeit wird zur entscheidenden Fähigkeit.

Damit entstehen neue Geschäftsmodelle und digitale Prozessketten. Wettbewerbsvorteile sichern sich jene Unternehmen, die heute schon investieren und ihre Systeme intelligent vernetzen. Die Zukunft gehört jenen, die nicht nur automatisieren, sondern ihre Produktion intelligenter gestalten.

Abschließender Blick: Flexibilität, Sicherheit und Wettbewerbsvorteil

Cyber-Physische Systeme sind keine kurzfristige Technologieerscheinung – sie sind die Voraussetzung, um wettbewerbsfähig zu bleiben. Sie ermöglichen skalierbare und selbstoptimierende Produktionsnetzwerke, die zwischen Effizienz und Anpassung balancieren. Und sie erlauben Unternehmen, auf Volatilität am Markt schneller zu reagieren – durch intelligente Befehlsketten und adaptive Maschinensteuerung.

Wer seine Infrastruktur auf CPS umstellt, erhält nicht nur einen Schub an Automatisierung, sondern etablierte Entscheidungs- und Steuermechanismen direkt an der Maschine. Damit beginnt eine neue Qualität der Fertigung. Cyber-Physische Systeme treiben diese Entwicklung und prägen eine vernetzte Industrie – funktional, lernend und zuverlässig.